优秀案例

迈曦仿真 智享未来

返回上层

官方咨询热线:

400-8007-226

电池水冷板散热结构优化分析

案例详情介绍

1)模型描述

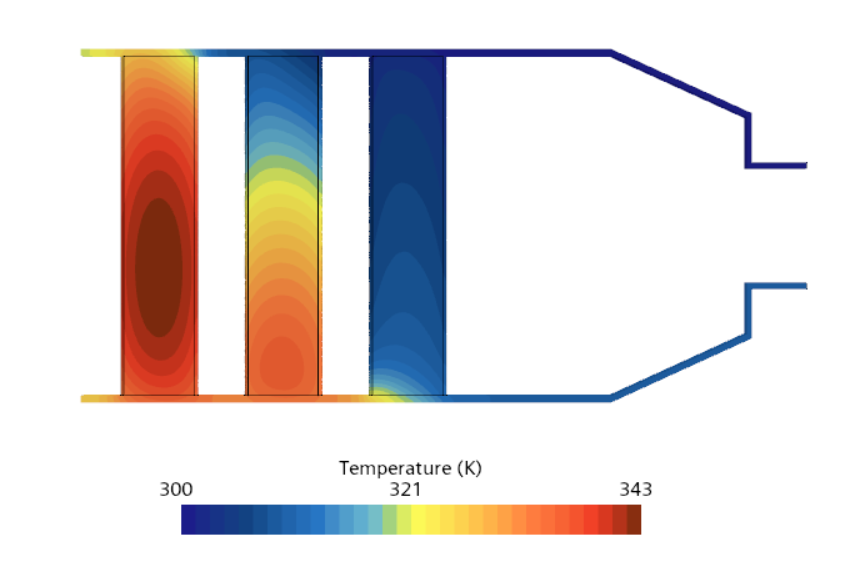

考虑实际仿真分析工况,对电池水冷板有限元模型进行部分简化,整个水冷板分为3个主要部分,分别是进水管道、出水管道、加热板(模拟电池发热)。电池水冷板CAE模型共划分为两个区域——“固体”、“液体”,其中“固体”区域是固态部件、“液体”区域由抽取水冷板内部体积的流体区域得到。下图所示为电池水冷板模型在STAR-CCM+中的散热图。

图1 电池水冷板散热图

为了计算低温加热条件下电池水冷板的温升速率,“固体”、“液体”区域均采用非稳态模型,这是由于在非稳态计算中流动状态随时间而变化。主要模拟电池水冷板在热管理过程中的散热和流阻状况,确保水冷板结构在低温加热条件下有良好的散热性能和较小的液体流阻。

2)CAE计算及其分析

电池水冷板在电池加热10分钟后的散热分析结果如下图所示,水冷板最低温度为300K,在入水口附近。由于流体力学的原因,在远离入(出)水口的加热板上面,热负荷较为严重,并且温度较高的位置集中在出水口一侧,最高温度约为343K。

电池水冷板在电池发热10min后的散热结果如上图。其中,“液体”和“固体”区域的最高温度接近为343K,温差接近为43K,温升速率近似为4.3K/min。

流阻

将出水口设置为“压力出口”后(压力为0Pa),进水口的压力值则为电池水冷板的流阻,则电池水流板流阻为1.84kPa。

3)优化设置:

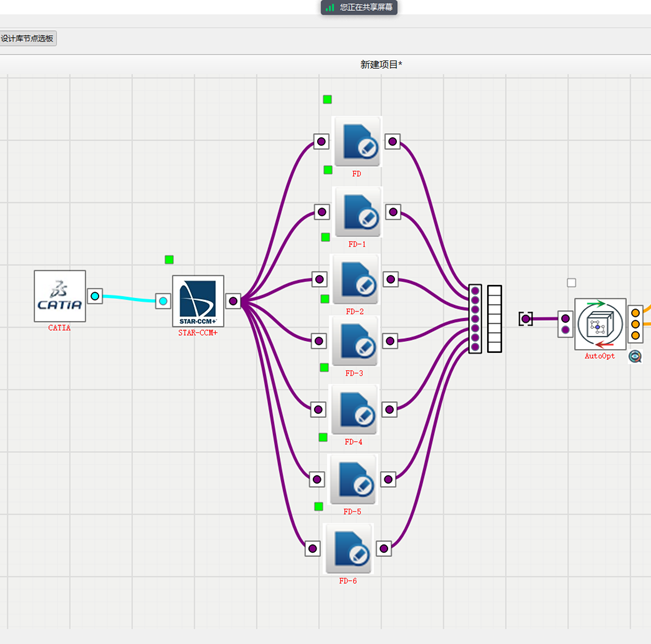

图2 优化任务连接示意图

4)优化结果分析

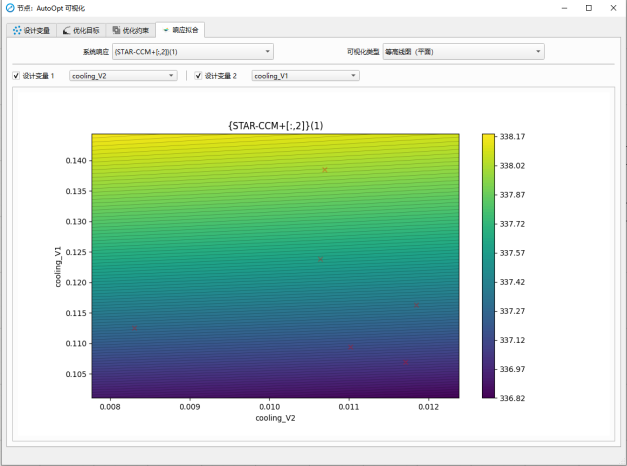

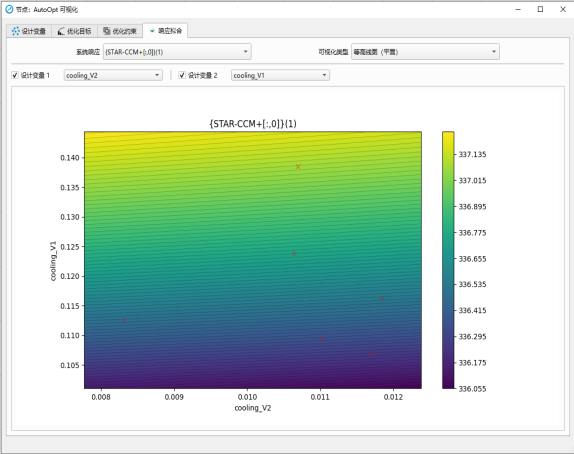

如下图为响应拟合图示。MxDesign通过当前优化过程采集的样本,训练一个机器学习模型,用于展示目标响应随两个设计变量的变化趋势。该云图x轴和y轴的设计变量以及系统响应可通过上方的下拉列表进行更改。

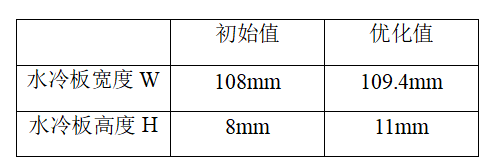

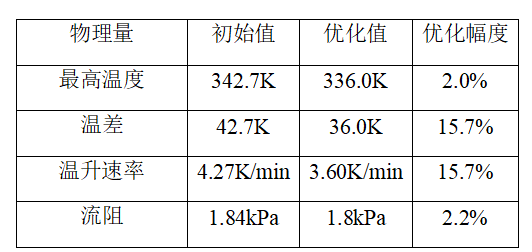

当电池水冷板流道的宽度W为109.4mm,高度H为11mm时设计达到最优,如表 1所示,此时,“固体”、“液体”最高温度分别为336.0K、335.2K,“固体”、“液体”温差分别为36.0K、35.2K,“固体”、“液体”温升速率分别为3.6K/min、3.5K/min,流阻为1.8kPa。由于“固体”区域涉及到水冷板的热管理性能,因此将“固体区域”的热分析数据作为水冷板热性能的表征,热性能和流阻优化幅度详见表 2内容。

表1 优化参数

表2 优化结果

全国服务电话

技术支持:

合作咨询: